Mit Laser gegen Schmutz

Öle, Fette, Staub oder Bohremulsion aus der Fertigung: Das alles hat beim finalen Produktionsschritt beim Zusammenbau von E-Motoren nichts mehr auf den Bauteilen zu suchen. Ein deutscher Fahrzeughersteller hat deshalb PIA Automation mit einer Laserreinigungsanlage in seinem E-Motoren-Werk beauftragt – für eine hohe Prozesssicherheit bei der Reinigung der Bauteile und für kurze Taktzeiten.

Wenn E-Motor, Getriebe, Hochvolt- und Ölsumpfdeckel zu einer Einheit zusammengefügt werden, gilt für die Flanschflächen der Bauteile absolute Reinheit. Selbst kleinste Partikel von Öl, Fett, Staub oder Bohremulsion an den Oberflächen können dafür sorgen, dass die Aluminium-Bauteile nach dem Zusammenfügen und Verschrauben nicht zu 100 Prozent abgedichtet sind. So kann beispielsweise Wasser eindringen und einen Kurzschluss verursachen. Bisher hat der Fahrzeughersteller den Reinigungsprozess manuell abgebildet – mit Reinigungstuch und Alkohollösung. Das ist für die Mitarbeitenden aufwändig und kostet sie einiges an Arbeitszeit, die sie eigentlich für wertigere Arbeiten im Unternehmen nutzen können. Zudem ist die Verantwortung der Mitarbeitenden bei der Reinigung der Teile hoch: Sie entscheiden, wann beispielsweise Reinigungstücher gewechselt werden und kontrollieren jeweils per Sichtprüfung, ob die Bauteile sauber sind oder nicht.

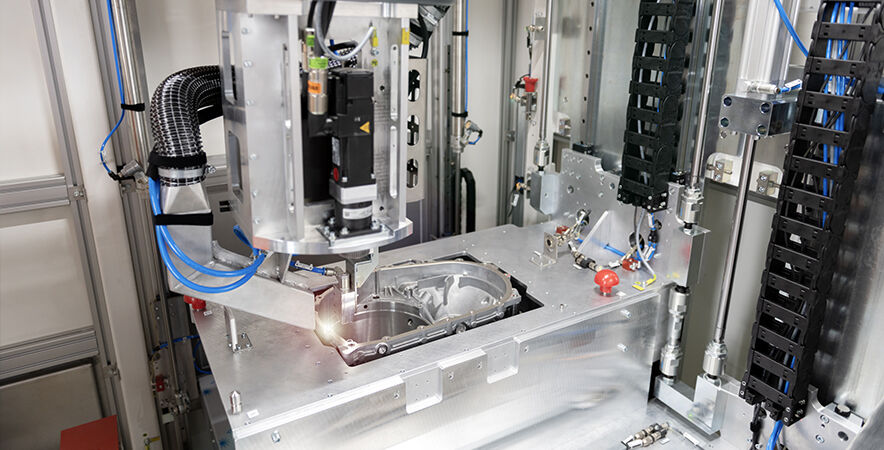

Mit einer Laserreinigungsanlage lässt sich dieser wichtige Prozessschritt automatisieren. PIA überzeugte den Kunden auch mit seinem umfassenden Know-how entlang der gesamten Wertschöpfungskette der E-Mobilität – und bekam den Zuschlag. Weil die Montageanlage für die E-Motoren bereits in Betrieb ist, wurde in Abstimmung mit dem Kunden und den Konstrukteuren von PIA eine zweite Ebene für die Reinigungszelle integriert. Ein Vorschlag, der überzeugte: Ein Liftsystem befördert die Bauteile nach oben in eine Zwischenebene. Dort werden Sie durch ein Transfersystem in einzelne Reinigungszellen transportiert. Die Reinigung selbst erfolgt durch einen Laser von Trumpf: Ein 6-Achsroboter mit aufgebauter Optik wird so gelenkt, dass er die komplette Fläche der Konturen erreicht und schnell, sowie zuverlässig, reinigt.

Beim Lasern entsteht Schmauch. „Auch beim Absaugprozess sind die Anforderungen deshalb hoch“, weiß Markus Larcher, Sales Application Engineer bei PIA. „Die Anlage muss sowohl verhindern, dass die gerade gereinigten Flächen durch Schmauchpartikel des Lasers wieder verunreinigt werden, und genauso, dass die Luftqualität für Mitarbeitende an der Gesamtanlage gewährleistet ist.“ PIA integrierte deshalb eine Blas- und Absaugvorrichtung, die den Schmauch unmittelbar nach der Reinigung in einen Absaugtrichter bläst.

Für eine dauerhaft hohe Reinigungsqualität sorgt ein halbautomatischer Überprüfungsprozess. Mitarbeitende des OEM schleusen Bauteile aus und verunreinigen sie in regelmäßigen Abständen absichtlich. Nach der Reinigung dieser Teile prüft ein Fluoreszenz-Messgerät, ob der Laser sämtlichen Schmutz zuverlässig entfernt hat.

Unter dem Strich profitiert der Fahrzeughersteller mit der Laserreinigung von einem deutlichen Plus bei der Prozesssicherheit – und auch die nackten Zahlen sprechen für sich: Die Zykluszeit pro Bauteil liegt bei gerade einmal 28 Sekunden – Transportzeiten bereits eingerechnet. Die Reinigungszeit beträgt rund 15 Sekunden, pro Sekunde reinigt der Laser zwischen 10 und 15 Quadratzentimeter.

„Die automatisierte Reinigung mit Laser zeigt, wie sich auch vermeintlich kleine Prozessschritte zuverlässig und wirtschaftlich automatisieren lassen“, so Larcher von PIA. Die konstant hohe Reinigungsqualität und kurze Zykluszeit sorgen für eine hohe Zufriedenheit beim Kunden. Von den Mitarbeitenden ist die Reinigung manuell kaum in ähnlicher Qualität zu schaffen, schließlich produziert die Linie sehr hohe Stückzahlen. Die Mitarbeitenden werden künftig durch die Laserreinigungsanlage entlastet und können sich auf ihre eigentliche Arbeit entlang der Montagelinie für E-Motoren konzentrieren.